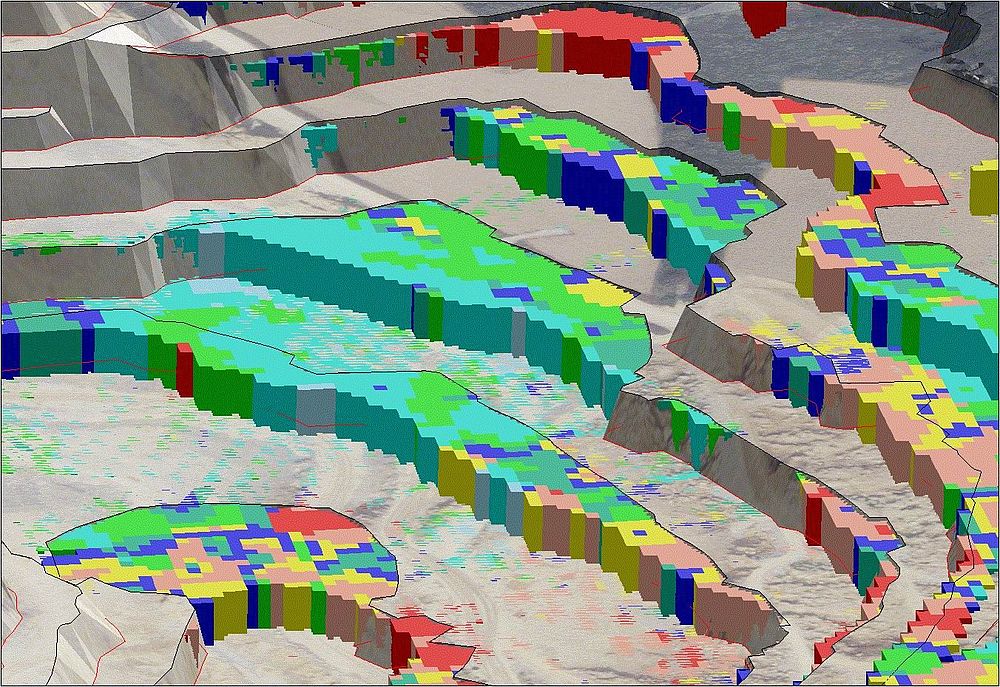

Der erste Schritt für den Kalksteinabbau ist die genaue Erkundung einer möglichen Abbaustätte. Dies geschieht mit modernen geophysikalischen Methoden und Satellitentechnik. Anschließend werden Kernbohrungen in genau berechnetem Raster bis in Tiefen von 350 m niedergebracht. Die Bohrkerne werden untersucht und geben Aufschluss über die Qualität der Lagerstätte.

Erst wenn sicher ist, dass der Kalksteinvorrat ausreicht und die Qualität den Anforderungen genügt – ein Abbau also wirtschaftlich sinnvoll erscheint –, beginnt die detaillierte Abbauplanung. In dieser Planungsphase werden bereits die wichtigsten Entscheidungen für den späteren Betrieb getroffen: Unter anderem legt der Abbauplan fest, wie hoch die Abbauwände werden sollen und wo der Abraum gelagert wird. Auch die Anlage des Klärteiches und die Erfordernisse des Landschafts- und Umweltschutzes werden in die Überlegungen einbezogen.

Gleichzeitig mit der Abbauplanung werden alle administrativen Schritte für die Eröffnung und den Betrieb eines Kalkwerkes vorbereitet. Eine Vielzahl von Gesetzen, Verordnungen und Verwaltungsvorschriften ist zu beachten. Die Genehmigungsbehörden prüfen die vorgelegten Unterlagen sehr genau. Alle Notwendigkeiten des Landschafts- und Naturschutzes fließen ebenso in die Beurteilungskriterien ein wie die Anforderungen aus der Wasserwirtschaft, die Straßen- und Verkehrsplanung und andere Vorschriften. Auch die Belange der Anwohner werden berücksichtigt – gute Nachbarschaft ist jedem Kalkwerk wichtig.

Fast alle Kalksteinlagerstätten in Deutschland sind von Deckschichten wechselnder Mächtigkeit überlagert. Sie müssen erst abgeräumt werden, bevor der Kalkstein abgebaut werden kann. Dieser Abraum wird mit Planierraupen, Baggern oder Radladern abgetragen und planmäßig wieder eingebaut oder als Sicht- und Lärmschutz verwendet. Wenn Außen- oder Hochhalden angelegt werden müssen, bezieht man sie direkt in die Planungen zur Wiederherrichtung mit ein. Sie werden sofort nach dem Anlegen standortgerecht bepflanzt und begrünt. Entsprechend dem mit den Behörden festgelegten Folgenutzungsplan bleiben die Halden nach Stilllegung des Steinbruchs als Landschaftsbestandteil für den Naturschutz bestehen oder dienen der naturnahen Freizeitnutzung.

Ist der Abraum beseitigt, beginnt der eigentliche Kalksteinabbau.